L‘indagine di reichelt elektronik fa il punto sulle conseguenze della crisi e dei ritardi nell’ultimo anno lungo la supply chain. Da oltre un anno le catene di approvvigionamento in tutto il mondo sono state segnate da una marcata instabilità e vulnerabilità. Il processo di fornitura di componenti essenziali, quali materie prime e chip, ha subito importanti ritardi e causato forti ripercussioni sull’intero scenario industriale. Un’indagine di reichelt elektronik nel maggio 2021 ha evidenziato gli effetti dei colli di bottiglia verificatisi lungo le supply chain nazionali. E le strategie messe in atto dalle aziende italiane per fronteggiare i rallentamenti e dare un nuovo ritmo alla produzione, sfidando la crisi.

Il problema del fermo produzione per le aziende

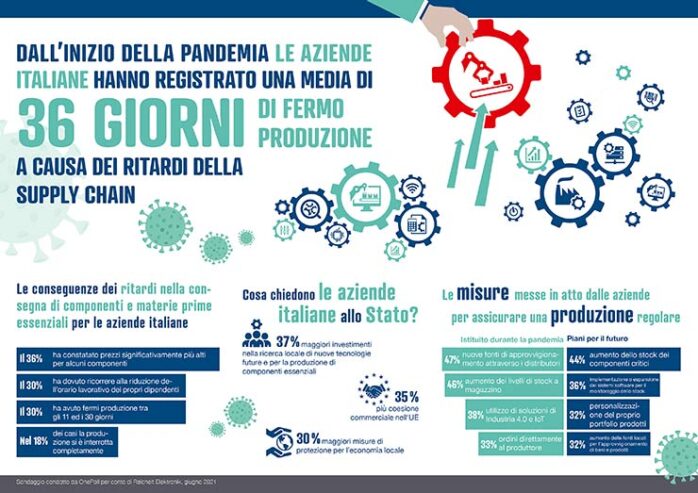

Il 36% degli intervistati italiani conferma che, dall’inizio del 2020, nella propria azienda si sono verificati rallentamenti nella produzione industriale. La causa, i forti ritardi nella consegna di componenti e materie prime essenziali. Nel 18% dei casi, la produzione è stata interrotta completamente a causa della carenza dei materiali. Portando a un fermo della produzione tra 11-30 giorni nel 30% delle aziende, tra 31-60 giorni per il 28% e tra 61-90 giorni per il 13% dei casi.

reichelt elektronik, ritardi della supply chain

Ciascun giorno perso a causa di fermo produzione e blocchi nella catena di approvvigionamento comporta per le aziende perdite notevoli in fatturato. Secondo i dati dell’analisi di reichelt elektronik, il 36% delle imprese italiane di medie dimensioni ha dovuto fronteggiare cali di fatturato tra i 50 e i 100 mila euro. Mentre le imprese di maggiori dimensioni hanno dovuto subire perdite tra i 500 mila e 1 milione di euro.

Situazione grave a causa dei ritardi

A fronte di una situazione caratterizzata da ritardi nelle forniture, il 30% degli intervistati italiani ritiene che sarebbe stato opportuno affidarsi a nuovi fornitori. Mentre il 29% di essi ha confermato di aver effettivamente fatto ricorso a nuovi partner. Tra le ulteriori conseguenze negative della crisi che ha coinvolto la catena di approvvigionamento, il 36% dichiara che i prezzi di alcuni componenti sono aumentati significativamente dall’inizio della pandemia. Il 30% ha invece dovuto ricorrere alla riduzione dell’orario lavorativo dei propri dipendenti . L’11% ha dovuto licenziare parte del personale.

Le aziende italiane guardano positivamente al futuro, ma con qualche timore

Il 71% delle aziende italiane è tuttavia ottimista e spera in una ripresa globale delle catene di approvvigionamento nell’arco dei prossimi 12 mesi. Mentre il 20% è ancora scettica a riguardo. Molte le aziende che si sono mobilitate per esaminare attentamente gli elementi e i mezzi a loro disposizione per superare la crisi. In particolare, il 47% di esse ha deciso di fare affidamento anche su nuovi distributori per l’approvvigionamento di componenti e beni essenziali. Il 46% ha aumentato lo stock a magazzino dei componenti critici. Il 33% ha invece deciso di rivolgersi direttamente ai produttori per gli ordini.

Governo e Industria 4.0

Per una logistica sempre più efficiente, dall’inizio della pandemia il 38% delle aziende italiane ha adottato soluzioni di Industria 4.0 e tecnologie IoT per monitorare la supply chain. Il 23% di esse ha adottato questo approccio anche prima dell’avvento del Covid-19. Il 24% ha in programma l’implementazione di soluzioni di Industria 4.0 entro i prossimi 12 mesi.

reichelt elektronik, i ritardi della supply chain nell’ultimo anno

Ma che ruolo gioca il governo? Il posizionamento del governo italiano nei confronti dei partner commerciali fornisce sostegno sufficiente? Il 38% delle industrie italiane giudica positivamente il sostegno da parte dello Stato. Il 37% di esse invece ritiene che vi debbano essere maggiori investimenti nella ricerca e sviluppo di nuove tecnologie. Oltre che nella produzione diretta di componenti essenziali. Il 35% vede la necessità di una maggiore coesione commerciale a livello europeo e misure di protezione della propria economia locale (30%).