L’azienda si qualifica tra le poche realtà globali in grado di gestire un ampio spettro di problematiche legate al controllo della corrente. Non solo, Telema offre una variegata gamma di soluzioni e servizi integrati, indispensabili per la progettazione avanzata di soluzioni su misura e per la prototipazione e affiancata dalla capacità di avviare una produzione automatizzata che include prove di laboratorio, un ambiente annesso ai reparti di produzione e dove è possibile verificare la funzionalità dei differenti dispositivi anche in condizioni difficili (elevate temperature, forti sollecitazioni meccaniche).

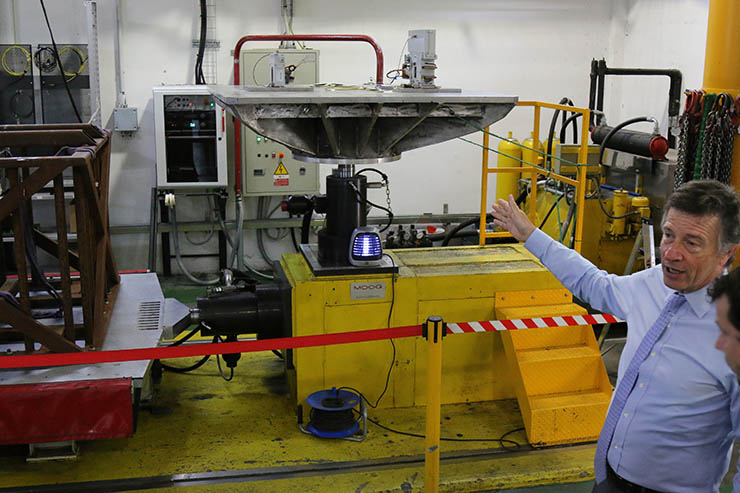

Mario Fornari ci spiega come la macchina in oggetto permetta di verificare la resistenza dei componenti alle vibrazioni.

In particolare, la sala prove che abbiamo visitato è dotata di apparecchiature in grado di eseguire prove di riscaldamento sulle resistenze fino a una potenza di 2,4 MW, prove d’impulso fino a 400 kV, prove di contattori fino a 4 kVdc e prove in forno su materiali fino a 1.200°C, nonché test funzionali su ventilatori.

Proprio il laboratorio rappresenta un unicum del settore, Telema è infatti l’unica azienda del comparto a eseguire internamente prove di resistenza meccanica su oggetti con peso fino a 2 tonnellate. L’evoluta architettura con comandi LDS Dactron Laser è inoltre a disposizione per prove di resistenza meccanica conto terzi e indispensabili per verificare le apparecchiature destinate a differenti campi di applicazione (produzione e distribuzione di energia, automotive, packaging).

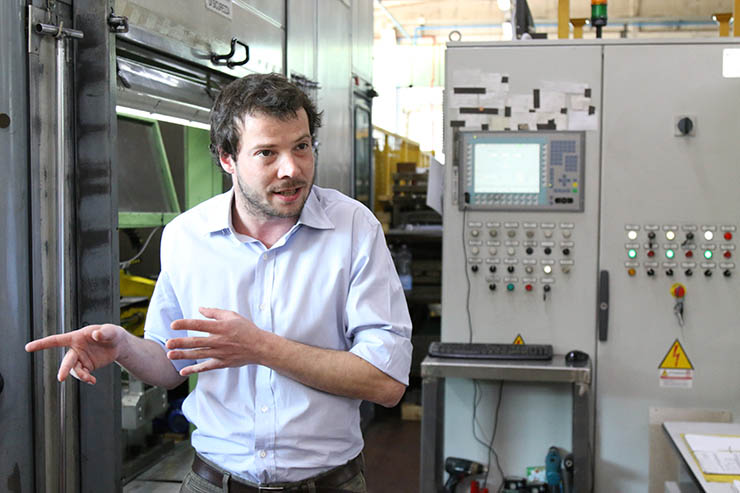

Nei laboratori Telema, Mario Fornari e l’addetto ai test ci spiegano come avviene l’interazione con il mondo mobile e IoT.

La componente preponderante delle attività Telema è assorbita dalla progettazione e lavorazione delle resistenze (88%); la restante parte è occupata dallo sviluppo di ventilatori specifici (7%), spesso abbinati ad altri apparati provenienti dalla produzione interna. Una fetta delle attività è costituita dalla progettazione e costruzione di Contattori, Relé e apparati VMC (quest’ultimo segmento rappresenta una parziale novità per l’azienda, che si occupa di componenti per il settore residenziale).

L’ufficio tecnico è accogliente e offre la giusta atmosfera a disegnatori e progettisti.

Come abbiamo potuto vedere, ciascuna componente è studiata e progettata presso l’ufficio tecnico interno, che adotta tecnologie avanzate CAD/CAM e di simulazione (Ansys).

Il disegnatore modella pezzi meccanici e simula l’integrazione dell’elemento finito nell’assieme da produrre.

La stessa precisione e scrupolosità riscontrata negli uffici è ravvisabile lungo la linea produttiva delle differenti commesse. Operai specializzati e addetti qualificati operano macchine automatiche e semiautomatiche, oltre a un robot saldatore ad alta velocità e si occupano di un gran numero di lavorazioni in parallelo, assemblando le parti presso isole dedicate. I processi avvengono in modo lineare ed estremamente “pulito”, le aree di lavoro sono ordinate e, in base al tipo di lavoro, l’operatore ha un adeguato spazio d’azione per interagire con i colleghi o per concentrarsi su attività di rifinitura (montaggio quadri elettrici, fresatura meccanica, assemblaggio resistenze).

Giovanni Fornari, direttore stabilimento di Telema a Piacenza.

Nascono così resistenze di differenti fatture, utili per impianti di frenatura elettrodinamica, come per esempio quelli in uso negli ascensori o nelle funivie, dove la resistenza si occupa di assorbire l’energia scaricata in fase di frenata, con valori che possono anche essere dell’ordine dei Megawatt. Telema realizza inoltre resistenze di messa a terra e quelle utilizzate per costruire filtri d’armonica, per gli impianti ad alta tensione e indispensabili per ridurre le perdite nel caso si utilizzino tratte con conduttori estremamente lunghi. In questo caso le resistenze rientrano nei progetti relativi alle stazioni di conversione, dove vengono operate attività di filtraggio per portanti al di sopra del milione di Volt.

Come anticipato, il settore ferroviario, che include i treni ad alta velocità, i convogli nazionali, i tram e le metropolitane, è particolarmente importante per l’azienda e costituisce il 60% – 70% del mercato per il nostro Paese.

A questi prodotti si affiancano i ventilatori e i contattori per uso ferroviario, reattanze e trasformatori, Relè di protezione per i banchi di condensatori, per i sistemi di smart metering e i soppressori di sovratensione. La produzione del Gruppo include sistemi di alimentazione a neutro isolato, altamente impiegati in ambienti ospedalieri, attualmente normati UL per gli States ma in previsione di adeguamento IEC per l’utilizzo in Europa.

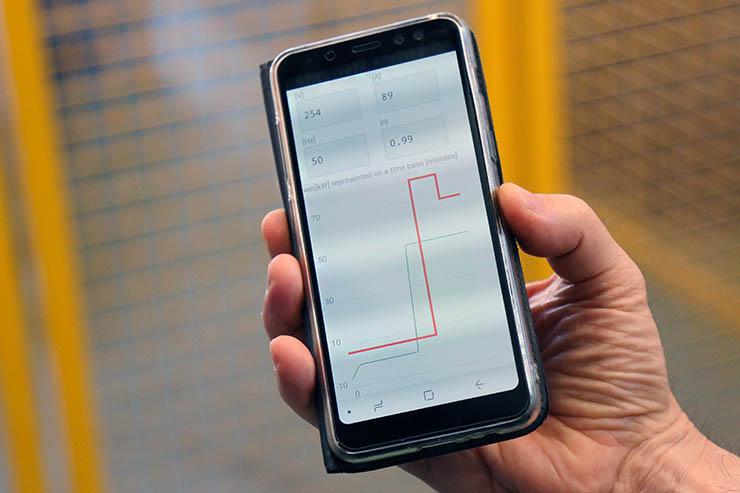

L’App consente di avviare e tenere sotto controllo i test in atto.

Sempre in ambito di resistenze, l’azienda è specializzata in resistenze di carico, unità che possono essere containerizzate per realizzare sale prove e test estemporanei, per la prova di gruppi di continuità e turbine a gas.

Questo genere di dispositivi è indispensabile per le prove periodiche dei gruppi elettrogeni di emergenza, test che troppo spesso, sottolinea Mario Fornari, si svolgono a vuoto o a basso carico. Diversamente è indispensabile validare il funzionamento dei gruppi utilizzando un carico del 40% e con una periodicità semestrale. Solo così è possibile scongiurare possibili blocchi di ambienti critici, come ospedali o datacenter, ottemperando alle best practice.

Telema porta avanti con forza questo messaggio, analogamente alla volontà di diventare sempre di più fornitore di soluzioni e partner per lo sviluppo e la gestione armonica delle infrastrutture.

Partendo da una visione familiare, dove il rispetto degli altri e l’amore per l’attività sono di primaria importanza, Telema ha certamente saputo capitalizzare le proprie, solide radici, per crescere nel mondo, innovando e offrendo ai clienti il reale vantaggio competitivo che il progresso tecnologico porta con sé.