Il 21 maggio Formlabs ha presentato ai giornalisti la nuova stampante 3D a resina Form 4, una macchina che non è semplicemente l’evoluzione della vecchia Form 3 ma un dispositivo con numerose innovazioni tecnologiche, tali da semplificarne l’uso e ridurre di molto i tempi di stampa 3D. Il prodotto è proposto a piccoli service, PMI, professionisti e appassionati evoluti.

L’evento è stato curato dalle persone di Formlabs Marco Zappia, Channel Sales Manager Core Italia, Luca Valentino Colmi, Product Engineer a supporto della rete Sales, Valeria Macis, Country Marketing Manager Italy, Benelux & Nordics.

Chi è Formlabs

L’azienda americana è stata fondata da neolaureati del Massachusetts Institute of Technology, che hanno sviluppato e messo in vendita nel 2012 la loro prima stampante 3D, la Form 1. È stata la prima macchina a resina (SLA, Stereolithography Apparatus) dal costo accessibile anche agli appassionati, non più solo ai professionisti e alle aziende. Nel 2015 è arrivata la seconda generazione, Form 2, e nel 2019 la Form 3.

Il marchio in Europa ha sede a Berlino ed è presente in Italia solo attraverso i suoi rivenditori autorizzati, che si occupano non solo delle vendite ma anche del servizio post vendita. Formlabs partecipa direttamente ai principali eventi di settore nel nostro Paese, occasioni in cui fornisce informazioni a professionisti e appassionati.

La stampante Form 4

Form 4 (5.305,78 euro IVA inclusa, il kit di base) è il nuovo prodotto di punta di Formlabs, che si distingue per l’estrema rapidità di stampa 3D. La maggior parte degli oggetti, infatti, è pronta in meno di 2 ore, con tempi dimezzati o addirittura ridotti a un quarto rispetto alla generazione precedente Form 3. Una velocità così elevata consente di accelerare il processo di sviluppo e test dei progetti, dato che non è più necessario aspettare il giorno successivo per avere il pezzo 3D. Bastano poche ore e si può già verificare se il progetto è corretto, ed eventualmente effettuare una nuova iterazione di modifica e stampa 3D.

Valeria Macis, Country Marketing Manager Italy, Benelux & Nordics di Formlabs

Il dispositivo è anche molto versatile grazie sia alla possibilità di creare più oggetti in contemporanea (cloni o diversi) distribuiti sul piatto di stampa, sia di usare decine di resine diverse, con differenti caratteristiche fisiche. Sono disponibili resine per ottenere pezzi rigidi, flessibili, resistenti al calore e alla fiamma, a base ceramica, con silicone, poliuretano, per applicazioni mediche e odontoiatriche (per queste ultime due serve la variante Form 4B).

L’interfaccia grafica di comando, accessibile tramite un display LCD a colori da 7 pollici integrato nel basamento, è molto semplice e intuitiva, a tal punto che l’azienda afferma che chiunque può imparare a usarla in soli 15 minuti. Naturalmente è disponibile anche un programma per PC, con cui preparare i modelli da stampare, aggiungere in automatico la base e i supporti, impostare i parametri di funzionamento e programmare l’intera operazione di stampa 3D.

Grazie a un set completo di sensori (livello e temperatura della resina, livellamento macchina, presenza di detriti nella resina, forza di adesione), il funzionamento è totalmente automatico e libero da intoppi, con un tasso di riuscita molto elevato. Per controllare il processo di stampa 3D è disponibile una telecamera con risoluzione di 2.592 x 1.944 pixel (5 Mpixel totali) e con flash (comodo per stampe notturne). L’elettronica può produrre anche video in time lapse.

I pezzi ottenibili hanno un’ottima finitura, con superfici lisce e libere da rigature normalmente percepibili, con una precisione dimensionale paragonabile a quella di un processo di stampaggio a iniezione.

Le caratteristiche

Form 4 ha una forma a parallelepipedo con base di 39,8 x 36,7 cm e un’altezza di 55,4 cm, con un peso di 18,3 kg e un consumo di corrente di 480 W. La parte superiore dell’apparecchio è costituita da un coperchio basculante in plastica trasparente arancione. Il colore non è casuale, serve a impedire ai raggi ultravioletti della luce solare di arrivare alla resina.

Marco Zappia, Channel Sales Manager Core Italia di Formlabs

Sotto il coperchio si trovano il motore ottico di stampa, il vassoio con la resina liquida e il piatto di stampa che viene alzato gradualmente lungo una rotaia verticale. Il volume di stampa è di 20 x 12,5 x 21 cm (5,25 litri), con un’area di stampa di 250 cm². La macchina consente la stampa 3D di pezzi lunghi al massimo 27,3 cm, costruiti strato orizzontale dopo strato, con ogni strato che ha uno spessore impostabile tra 25 e 300 µm.

La resina è contenuta in cartucce cilindriche da inserire nel retro del dispositivo (una sola cartuccia alla volta) e la gestione del liquido è totalmente automatica, in modo da ridurre al minimo gli sprechi. Gli automatismi si estendono anche alla calibrazione del piatto e alla sua pulizia, compiuta tramite un carrello integrato nel vassoio che contiene la resina pronta per la stampa 3D.

Il motore di stampa 3D

Il motore di stampa – chiamato Low Force Display – è il cuore della macchina ed è la parte che Formlabs ha sviluppato da zero per questa nuova generazione. Se in passato le macchine dell’azienda usavano uno o due laser che scandivano progressivamente il piatto di stampa, ora l’illuminazione della resina è fatta in un colpo solo per ogni strato (ecco perché il processo di stampa 3D è così veloce), grazie a 60 LED ultravioletti (405 nm) disposti a griglia alla base del blocco.

La luce prodotta da questi diodi passa attraverso un collimatore che rende i raggi paralleli e perpendicolari al pannello LCD posto subito sopra, che fa da valvola ottica e che è costituito da una griglia di pixel, ciascuno grande 50 micron. Un software apposito applica un filtro anti alia per ridurre in maniera efficace le scalettature dovute al reticolo dei pixel.

Sopra lo schermo LCD è posizionato un layer trasparente costituito da una fitta rete di celle esagonali leggermente bombate, che non disturbano il percorso dei raggi luminosi e che permettono l’ingresso dell’aria sotto lo strato di resina appena trattato. Questo per favorire il distacco del pezzo 3D, dato che l’ossigeno contenuto nell’aria riduce l’adesività della resina appena solidificata.

Luca Valentino Colmi, Product Engineer di Formlabs

Consumabili e accessori

Tutti i componenti soggetti a usura sono sostituibili dall’utente, senza che sia necessario rimandare la macchina in fabbrica per una nuova calibrazione. La calibrazione da parte dell’utente è molto semplificata, grazie al software e agli accessori forniti in dotazione.

Le resine per uso generico e Fast Model Resin costano 120,78 euro per cartuccia e, secondo Formlabs, contengono abbastanza materiale per stampare oltre 75.000 strati.

Il piatto per la stampa 3D è disponibile in due versioni: una standard con superficie in alluminio, fornita di serie, e una opzionale (291,58 euro) dotata di un piatto in acciaio armonico, che tramite un dispositivo a molla si flette per favorire il distacco dei pezzi appena stampati, senza quasi dover usare attrezzi come spatole o lame.

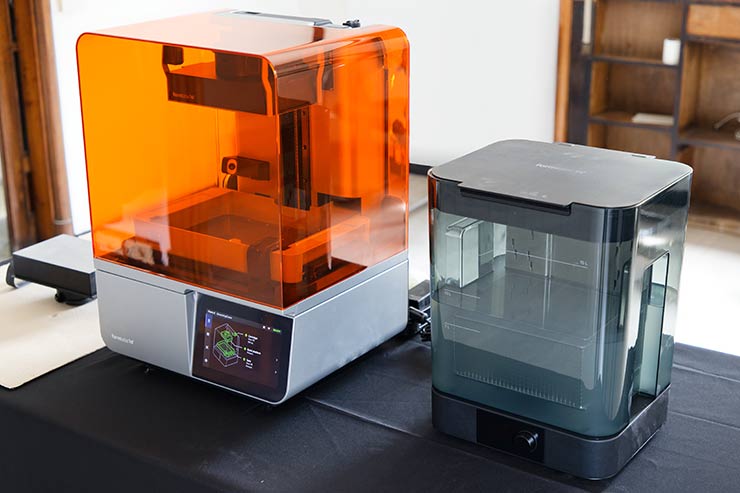

Un altro accessorio da acquistare a parte è Form Wash (828,38 euro), una scatola in plastica trasparente fumé progettata per contenere diversi litri di alcool isopropilico o altri solventi simili. Tramite un cestello a movimento verticale motorizzato, Form Wash immerge i pezzi freschi di stampa 3D nell’alcool per lavarli dai residui di resina ancora liquida. Il processo richiede pochi minuti grazie a una girante che agita e rimescola l’alcool, in modo che il solvente raggiunga tutte le parti del pezzo 3D.

Nel caso si stampino pezzi per il settore mediale, con le resine biocompatibili e con la variante 4B della Form 4, è necessario usare anche il Form Cure (915,00 euro), un dispositivo simile a Form Wash che si occupa della polimerizzazione uniforme post-stampa, per migliorare resistenza e prestazioni del materiale. Durante il suo funzionamento, Form Cure combina calore e luce a 405 nm.