Per raccontare nel dettaglio le evoluzioni dell’azienda e i traguardi raggiunti oggi, grazie anche a Lenovo, sono intervenuti Andrea Pontremoli, CEO & general manager Dallara e Alessandro de Bartolo, GM Data Center Group Lenovo Italia.

L’ing. Pontremoli, che ha militato nelle fila IBM per oltre un quarto di secolo, con il suo arrivo in Dallara ha potuto concretizzare e vedere applicato quanto era solito spiegare ai clienti. Dall’innovazione sulla carta si è passati all’innovazione pratica.

Passare da una multinazionale a una eccellenza che conta poco più di un centinaio di dipendenti, come la Dallara, non è stato però immediato. Il rapporto coi colleghi e i collaboratori è stretto e diretto; il mantra quotidiano si fonda sulla ricerca, sull’eccellenza e sulla velocità.

I modelli in scala per la galleria del vento (fino al 60% dell’originale) possono essere abbinati a specifici pneumatici, in funzione del budget cliente e delle necessità. La galleria vanta un pavimento a rullo scorrevole; l’auto è invece sospesa tramite appositi bracci. Ogni progetto è sviluppato da team interni indipendenti. Ciascun team conosce unicamente le specifiche del proprio progetto e non può entrare nelle sale dedicate agli altri lavori in corso.

Velocità che Dallara “vende” a partner e clienti, e che deve saper interpretare come direttrice, per sviluppare una vera innovazione continua.

La velocità nasce dalla scelta e dalla sapiente lavorazione dei materiali tecnologici, come avviene con la fibra di carbonio, presso i laboratori e i reparti che abbiamo visitato.

Aerodinamica, sviluppo del carico in movimento, riduzione della massa e dinamica del veicolo sono tutti elementi fondamentali per realizzare telai e strutture efficiente e vincenti.

Ma allora, perché scegliere un supercomputer? La risposta non è una sola ma può essere sintetizzata sottolineando le doti tipiche dei sistemi HPC: affidabilità, scalabilità, elevate prestazioni.

L’uso di questa evoluta piattaforma tecnologica permette di effettuare calcoli estremamente complessi, accelerando lo sviluppo dei modelli prima di passare “al reale”. Forme e architetture sono testate al simulatore, un particolare che ne velocizza la prototipazione e il go-to-market, tagliando inoltre i tempi legate alle modifiche. La macchina è infatti in grado di simulare il mondo reale con una infinità di variabili, imponendo, talvolta, soluzioni che nel mondo reale non potrebbero mai verificarsi. In funzione del test in corso è dunque sviluppare strutture sempre migliori, più sicure e performanti.

Andrea Pontremoli

L’innovazione nasce dall’errore: sbagliando innovi, ma l’errore costa. Se però lo mettiamo a sistema diventa conoscenza. Attraverso i supercomputer riusciamo a ridurre drasticamente il costo dei nostri errori.

I calcoli strutturali per la lavorazione della fibra di carbonio e quelli relativi alla fluidodinamica computazionale (computational fluid dynamic) richiedono molto tempo. 12 anni fa circa, questo genere di elaborazione richiedeva circa 20 giorni. Oggi, grazie alle infrastrutture Lenovo, Dallara può sviluppare tutti i calcoli necessari in meno di 8 ore. Gli ingegneri lanciano i batch computazionali la sera e acquisiscono i dati la mattina successiva.

Il medesimo vantaggio, in termini di performance ed efficienza del calcolo, è garantito nel settore dello sviluppo aerodinamico. Sino a pochi anni fa, i modelli matematici utilizzati per le simulazioni adottavano circa 30 milioni di poligoni. Oggi è invece possibile spingersi sino a quota 1,25 miliardi di celle, con un evidente vantaggio in termini di precisione di calcolo e fedeltà al modello reale.

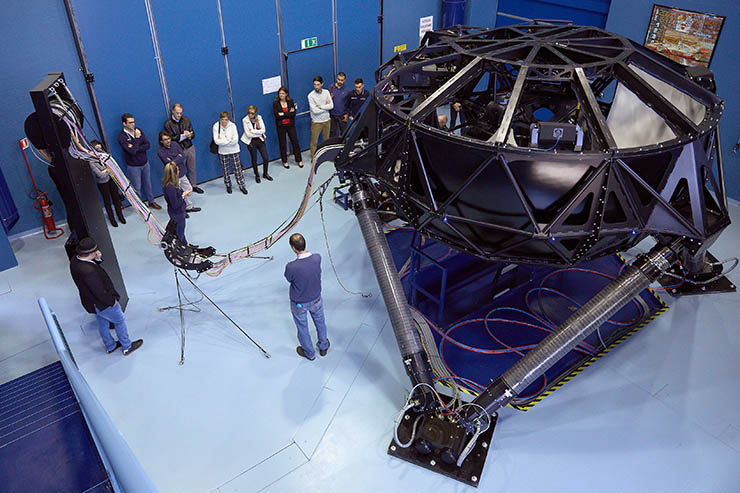

Il simulatore è una struttura imponente che include una cabina personalizzabile con un sistema audio e un’architettura di videoproiettori per riprodurre immagini su uno schermo curvo a 180°. I sei attuatori idraulici sono pilotati dall’elettronica e garantiscono tempi di risposta di millesimi, ideali per garantire il necessario realismo durante le sessioni di test.

A questo si aggiunge il simulatore presente in fabbrica, una struttura avveniristica quasi unica, congegnata per ospitare il pilota, differenti tipi di abitacolo (in funzione della categoria che deve effettuare i test), al fianco degli ingegneri, che possono leggere in tempo reale le reazioni della vettura e del pilota.

Andrea Pontremoli

Dopo aver inserito hardware e software “in the loop”, abbiamo finalmente integrato anche l’essere umano nell’intero ciclo di sviluppo.

Il simulatore permette, di fatto, di guidare in ogni condizione (con oltre 60mila parametri personalizzabili) e di testare modelli matematici di una vettura che non è ancora stata costruita nel mondo reale!