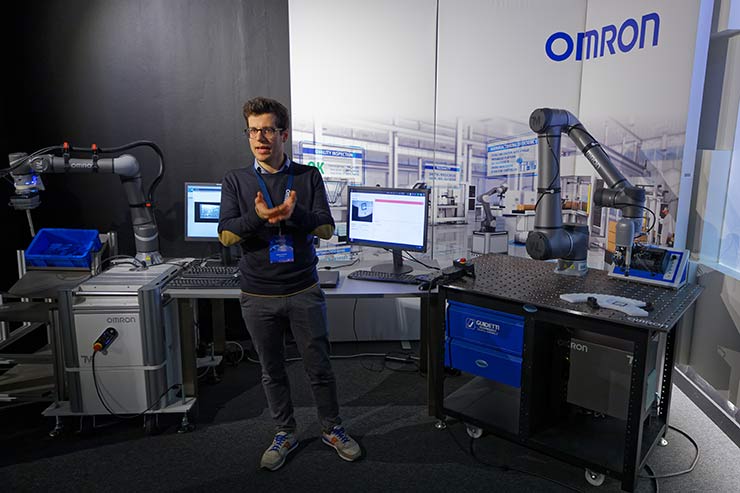

Omron ha organizzato il Media Talks 2025, un evento dedicato alla stampa dove, all’interno del suo Innovation Lab milanese, ha presentato alcune novità in materia di automazione, diverse sviluppate in Italia. Donato Candiano, General Manager, e Stefano Gandolfi, Marketing Manager hanno introdotto l’evento. Le sessioni dimostrative sono state condotte da Stefano Mariani e Matteo Vismara, entrambi Product Engineer Robotics, Stefano Gallitognotta, Product Engineer Temperature, ICD & Frequency Inverters, Alberto Clerici, Product Engineer Manager, Lorenzo Amadori, Product Engineer Vision and Advanced Sensors.

Omron e i trend tecnologici nel mondo dell’automazione industriale

In Italia il 2024 è stato un anno in calo per la produzione di macchine industriali, i dati di ANIE lo confermano. Questa flessione, visibile anche in EMEA e a livello globale, è dovuta principalmente ai fenomeni che si sono verificati gli anni precedenti, in particolare nel 2022 e nel 2023: la crisi della supply chain, soprattutto di quella dei semiconduttori, la scarsità degli stock dei materiali, l’incertezza dei mercati. Per ripartire sono necessari investimenti infrastrutturali, così da accompagnare una crescita nel 2025. Per questo nuovo anno si prevede una leggera ripresa nei settori del packaging, alimentare e farmaceutico. Tutti molto importanti per Omron.

Per stimolare la ripresa industriale, il provvedimento Transizione 5.0 avrà un impatto più evidente nel 2025, grazie anche alle recenti modifiche (come la possibilità di sostituzione dei macchinari obsoleti) che ne hanno ampliato la portata. Omron sfrutterà questa norma per migliorare la sua sostenibilità e per ampliare la rete di professionisti a servizio dei clienti.

Il marchio evidenzia alcuni trend del 2025 nel campo dell’automazione industriale: l’interoperabilità uomo–macchina e tra le diverse macchine, l’applicazione sempre più pervasiva dell’intelligenza artificiale, la produzione flessibile e la co-creation (lo sviluppo di soluzioni insieme con i clienti), la sostenibilità e una maggiore efficienza energetica.

Donato Candiano

Omron è molto attiva nella formazione e investe molto nell’addestramento delle persone, che siano specialisti interni, tecnici dei clienti o studenti. Nella nostra sede milanese abbiamo diversi ambienti dedicati a questo scopo, aule e spazi demo, in cui mostriamo macchine con implementate le tecnologie più avanzate dell’azienda.

La robotica flessibile

Omron progetta e realizza sistemi di automazione per la gestione e la movimentazione automatica dei prodotti. Queste soluzioni sono flessibili perché possono gestire pezzi e lavorazioni diverse, spesso senza dover cambiare l’hardware ma semplicemente grazie all’impostazione via software delle operazioni da compiere. Sono stazioni di lavorazione perfettamente isolate e complete di elettronica di controllo, interfaccia utente tramite display touch, sensori, bracci meccanici e dispositivi elettromeccanici per muovere, selezionare e – per esempio – impacchettare i prodotti.

Tra questi dispositivi di automazione è interessante il device che si occupa di smistare i pezzi (Industrial Part Feeder), scuotendo il contenitore in cui sono riposti per separarli e offrirli gradualmente al dispositivo che si occupa della fase successiva, come un braccio robotico incaricato di inscatolarli. Lo scuotitore è completamente regolabile, con le vibrazioni che possono essere più o meno ampie e veloci, secondo una o più direzioni di movimento. La personalizzazione si estende al piatto su cui poggiano i prodotti, che può avere forma, dimensioni e tipo di superficie progettati ad hoc da Omron o dal cliente stesso. Il dispositivo può gestire pezzi di forme e dimensioni diverse: da pochi millimetri fino a 100 – 150 mm, senza alcun cambiamento di hardware, basta semplicemente impostare i parametri di funzionamento direttamente tramite il display touch. Ogni setup è memorizzabile sotto forma di “ricetta” e richiamabile quando necessario.

Ogni isola può essere governata da un unico PLC (Programmable Logic Controller), anche se è dotata di più bracci robotici per l’automazione. Il vantaggio è una perfetta sincronizzazione dei movimenti dei pezzi grazie alla gestione centralizzata dei dati e delle informazioni che arrivano dai sensori (di prossimità, di forza, telecamere). Il PLC può riferire a un sistema SCADA (Supervisory Control And Data Acquisition), per una gestione completa e ottimale di più isole automatizzate, così da consentire una manutenzione predittiva e fornire statistiche di produzione al sistema centrale. Il tutto in tempo reale.

Omron è particolarmente orgogliosa del suo robot collaborativo (cobot) TMS, disponibile con diverse taglie e prestazioni. Il robot è molto compatto ed è in sostanza un braccio con sei gradi di libertà, mosso da motori elettrici, agganciabile su un piano fisso o su una base mobile che integra tutta l’elettronica e la batteria per potersi muovere senza l’impedimento di cavi.

All’estremità del braccio è agganciabile una pinza, un sensore o un altro attrezzo scelto dal cliente, inoltre il braccio può montare una telecamera per la visione artificiale, attaccata direttamente all’ultimo snodo (il polso), così può riprendere perfettamente la zona dove bisogna operare. Se si impiega una telecamera Omron della serie FH, che integra una sorgente di luce strutturata, ovvero che proietta sull’oggetto un reticolo luminoso, è possibile per l’elettronica ricostruire in 3D la scena ripresa e individuare i pezzi da trattare anche quando sono sovrapposti in maniera disordinata. Inoltre, grazie alla fotografia di un codice stampato (landmark) fatta subito prima di iniziare a lavorare, il robot individua con precisione l’area di lavoro (dimensione, posizione, inclinazione) in uno spazio 3D.

Il robot è collaborativo in quanto può operare insieme a un essere umano. In alternativa può agire in maniera stand alone, con una velocità nettamente più elevata. Grazie a sensori di prossimità, se l’elettronica rileva la presenza di una persona nelle vicinanze, il braccio riduce la sua velocità ed eventualmente si blocca per evitare urti potenzialmente pericolosi. Il sistema è totalmente programmabile tramite computer: Omron fornisce tutta l’assistenza necessaria per la programmazione, eventualmente anche template pronti da usare.

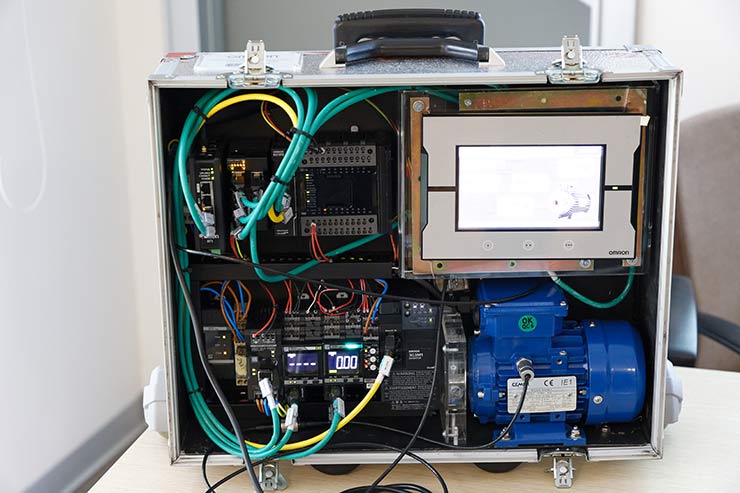

Smart Maintenance

Il brand ha sviluppato un sistema completo per la manutenzione intelligente, basato su hardware e software proprietari. Sono disponibili sensori (per esempio di vibrazione, acustici, termici, nel prossimo futuro anche di consumo di energia) che rilevano lo stato di funzionamento della macchina e che trasmettono i dati a un PLC, che a sua volta, in presenza di anomalie, invia notifiche al tecnico manutentore, sul suo computer e anche sul suo smartphone, in formato sia testuale (messaggi Telegram ed e-mail) sia vocale.

Per esaminare lo stato del sistema, l’operatore può lavorare da remoto e poi eventualmente recarsi sul posto, per ripristinare il funzionamento della macchina. I sensori Omron (come i modelli K6CM-CIM, K6CM-ISM, K7GE-MGM) integrano un display numerico e spie di segnalazione, così da fornire indicazioni chiare e precise al tecnico sul campo.

Il flusso di dati relativi al funzionamento della macchina permette di rilevare vari tipi di anomalie, non solo i guasti. Le segnalazioni possono riguardare anche scostamenti dai parametri nominali, scostamenti che in genere sono indice di un deterioramento della macchina e di un suo imminente guasto. Con queste informazioni, l’operatore può decidere se e quando è il caso di intervenire, per fare manutenzione preventiva ed evitare un fermo macchina non pianificato.

I dati generati dai sensori possono essere caricati nel cloud: Omron non impone un determinato servizio di rete, è il cliente che sceglie quale cloud usare.

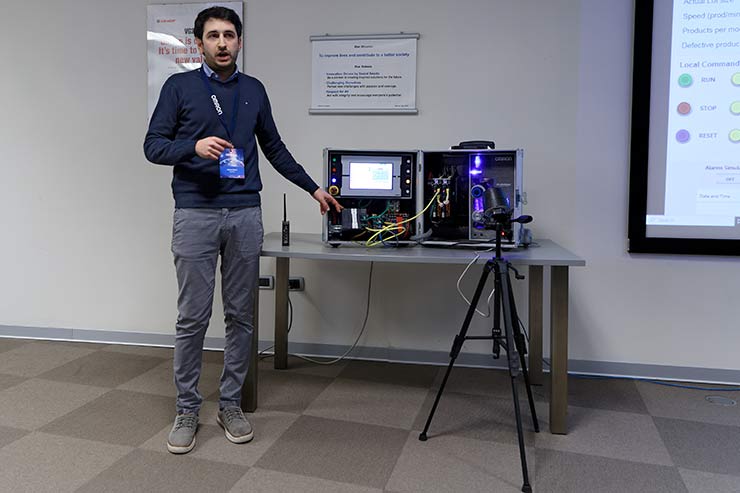

Automation Playback

Per individuare le cause del malfunzionamento di una macchina è fondamentale avere a disposizione un set di dati completo e che sia temporalmente centrato, ovvero che si riferisca al periodo in cui si è verificato il problema (poco prima, durante e poco dopo). Ma non è affatto scontato effettuare la cattura, la registrazione e la visione di questi dati, ecco perché Omron ha sviluppato un suo sistema completo, utilizzabile anche da remoto e incentrato sul controller di automazione NX5.

La soluzione del marchio registra con una cadenza impostata a priori (anche ogni millisecondo) l’output dei sensori installati sia a bordo macchina sia eventualmente nelle immediate vicinanze e che possono includere anche telecamere ottiche e a infrarossi. Questi dati sono utili per ripercorrere gli eventi che hanno portato al problema. Si tratta di una sorta di moviola, resa possibile dalla funzione Automation Playback, una caratteristica esclusiva del controllore NX5.

I dati sono salvati in una memoria buffer circolare, che consente la registrazione di un massimo di 15 minuti. Raggiunto questo limite, il sistema cancella le informazioni più vecchie e scrive al loro posto quelle più recenti. Nel caso si verifichi un’anomalia nella macchina, il controller memorizza i dati relativi in una memoria separata, non soggetta a cancellazione periodica, in modo che questi dati siano sempre disponibili.

Visione artificiale: telecamere lineari e SWIR, laser 3D, AI

Come per gli esseri umani, anche per le macchine il metodo più efficace per percepire l’ambiente circostante è la visione. Ma questo è anche il modo più complesso, perché è necessario estrarre le informazioni utili da un fiume di dati, in pratica bisogna distinguere nella scena ripresa dalle telecamere gli oggetti che effettivamente interessano. Si tratta quindi di una vera e propria visione artificiale, che necessita di hardware molto specializzato e di algoritmi sofisticati.

La filiale italiana di Omron ha sviluppato diverse soluzioni per la visione artificiale, così da consentire alle macchine dedicate all’automazione industriale di riconoscere gli oggetti che devono essere trattati, anche quando sono in posizioni disordinate e magari troppo vicini a elementi estranei. Le tecnologie del marchio sono basate su telecamere lineari e SWIR (Short Wave Infrared), su laser, per rendere più versatili i sistemi di automazione. Il tutto potenziato dall’intelligenza artificiale, capace di analizzare le immagini ottenute ed evidenziare eventuali anomalie nei pezzi prodotti, con una sicurezza e con una adattabilità impossibili da ottenere con i sistemi tradizionali. Nelle soluzioni di automazione di Omron, l’AI è implementata direttamente nei controller on edge e non necessita di un collegamento al cloud.

Una telecamera lineare è un dispositivo che cattura le immagini una riga alla volta, tramite un sensore costituito da una sola fila di celle fotosensibili. Questo sistema è ideale per effettuare la scansione ottica di oggetti molto lunghi o cilindrici, che sono fatti scorrere o ruotare davanti alla telecamera. Un software dedicato provvede a unire le singole strisce, una a fianco dell’altra, così da ricostruire un’immagine completa. Questa procedura permette di ottenere scansioni con un’illuminazione perfettamente uniforme e consente di evidenziare irregolarità della superficie dell’oggetto, per stabilire se deve essere scartato o meno.

Le telecamere SWIR sono dispositivi di ripresa video sensibili all’infrarosso vicino (780 – 1.700 nm), una banda luminosa invisibile ai nostri occhi e alle telecamere tradizionali, ma che consente di evidenziare anomalie nei prodotti, come le irregolarità nei sigilli dei sacchetti di plastica per alimenti o dei blister delle medicine. Questa tecnologia è utile anche per evidenziare sulla superficie di frutta e verdura zone con un tasso di umidità molto elevato. Queste zone corrispondono ad ammaccature, invisibili con la luce normale.

Il laser, proiettato tramite un sistema ottico per formare una linea sottile, è utile per i sistemi di visone perché permette di evidenziare il profilo degli oggetti, una sorta di scansione fatta mentre i pezzi sono fatti scorrere attraverso la linea definita dal laser. Una telecamera riprende questa linea man mano che si deforma a causa dei prodotti che vi transitano attraverso. In base a queste deformazioni, l’elettronica ricostruisce le forme 3D, usate per riconoscere dimensioni e orientamento dei prodotti. Sono informazioni utili per il corretto posizionamento di un robot che deve afferrarli, per esempio.